En 2012-2013, Chorège a travaillé avec Prevost, fabricant d’autobus canadien appartenant au groupe Volvo, pour réduire les « BO » (Back-Orders = ruptures d’approvisionnements). Un travail a ainsi été réalisé pour différencier les modes de gestion selon les références et réorganiser les magasins. Voir à ce sujet : Normand et le point de commande

Ce premier travail a permis de stabiliser le nombre de BO et d’absorber plusieurs projets de changement organisationnels majeurs (ouverture d’une nouvelle usine, déménagement d’une ligne d’assemblage…) sans impact notable sur le niveau de BO. En octobre 2015, malgré une performance déjà bonne, Prevost souhaite aller plus loin dans la réduction des BO et sollicite à nouveau Chorège. Nous avons donc travaillé ensemble pour mettre en place les étapes suivantes de notre démarche de maitrise de la Supply-Chain amont : réorganiser l’agenda quotidien des logisticiens, homogénéiser les pratiques, clarifier et prioriser les leviers d’actions permettant d’éviter les BO, et mettre en place les outils permettant d’améliorer le suivi des livraisons et des performances fournisseurs.

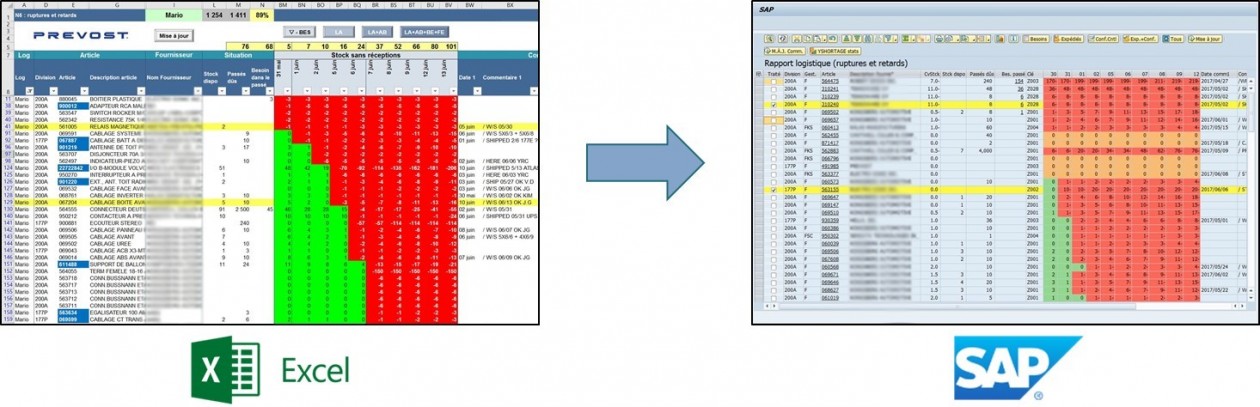

Un outil a notamment été développé, en prototype sur Excel avant d’être intégré à SAP, pour visualiser les articles les plus à risque dans le portefeuille de chaque logisticien. Dans les vues ci-dessous, on voit pour chaque pièce dans combien de jours celle-ci va tomber en rupture, et le classement permet de voir quelles sont les pièces les plus urgentes à sécuriser.

Voici les retours de Mario Baron, logisticien, André Boucher, qui a supervisé l’intégration du prototype Excel dans SAP, et Claude Boucher, manager de l’équipe Logistique.

Mario : “Au début c’était vraiment une façon nouvelle de voir et d’analyser les informations, je l’ai reçu de façon ouverte, mais avec des réserves, tant qu’on n’a pas de résultats on est sceptiques… Avant il fallait que j’aille dans le MRP fouiller pièce à pièce, maintenant j’ai une vision plus claire, on gagne du temps et on voit bien l’évolution de la situation. En arrivant le matin, on voit tout de suite les fournisseurs les plus critiques, on peut prioriser les actions, cibler les crises. Le côté visuel et le fait d’avoir un feedback immédiat des actions que l’on a menées est vraiment motivant. Mes fournisseurs voient exactement les pièces sur lesquelles travailler dans les 10 prochains jours, il y a une meilleure transparence. Au début on se demandait si l’investissement en vaudra la peine en bout de ligne, c’est humain. Je suis de ceux qui étaient sceptiques au départ, et maintenant dans mon quotidien c’est vraiment très positif.”

Mario : “Au début c’était vraiment une façon nouvelle de voir et d’analyser les informations, je l’ai reçu de façon ouverte, mais avec des réserves, tant qu’on n’a pas de résultats on est sceptiques… Avant il fallait que j’aille dans le MRP fouiller pièce à pièce, maintenant j’ai une vision plus claire, on gagne du temps et on voit bien l’évolution de la situation. En arrivant le matin, on voit tout de suite les fournisseurs les plus critiques, on peut prioriser les actions, cibler les crises. Le côté visuel et le fait d’avoir un feedback immédiat des actions que l’on a menées est vraiment motivant. Mes fournisseurs voient exactement les pièces sur lesquelles travailler dans les 10 prochains jours, il y a une meilleure transparence. Au début on se demandait si l’investissement en vaudra la peine en bout de ligne, c’est humain. Je suis de ceux qui étaient sceptiques au départ, et maintenant dans mon quotidien c’est vraiment très positif.”

_

André : “C’est vraiment un bel outil ! C’est sûr qu’Excel permet de facilement ajuster le prototype, après le fait de l’intégrer au système permet de gagner en efficacité et d’ajouter des fonctionnalités. Le code est maintenant utilisable ailleurs chez Volvo, mais bien sûr il faudra adapter certaines fonctionnalités aux spécificités des autres activités.”

Claude : “Ce que j’apprécie dans l’outil, c’est qu’il donne une direction aux logisticiens, il les oriente de façon précise sur les BO prioritaires et les règles d’escalade permettent de savoir exactement quoi faire pour éviter au maximum les BO. La version Excel était hyper performante, mais donnait uniquement une photo du matin : maintenant avec SAP, on a une photo vivante avec du feedback en temps réel des actions prises par les logisticiens. Mais il est clair que sans le passage par Excel on ne serait pas rendu là dans SAP. Aujourd’hui l’indicateur de BO c’est ma bible, ça me permet de focuser tous les jours sur les problématiques critiques et les tendances des fournisseurs, c’est extraordinaire, vraiment très pratique. Mon mot de la fin ? Merci ! Sincèrement, j’ai vraiment apprécié l’approche de Chorège, vous avez de l’ouverture et vous ne dites pas forcément ce qu’on veut entendre, j’aime ça.”

Claude : “Ce que j’apprécie dans l’outil, c’est qu’il donne une direction aux logisticiens, il les oriente de façon précise sur les BO prioritaires et les règles d’escalade permettent de savoir exactement quoi faire pour éviter au maximum les BO. La version Excel était hyper performante, mais donnait uniquement une photo du matin : maintenant avec SAP, on a une photo vivante avec du feedback en temps réel des actions prises par les logisticiens. Mais il est clair que sans le passage par Excel on ne serait pas rendu là dans SAP. Aujourd’hui l’indicateur de BO c’est ma bible, ça me permet de focuser tous les jours sur les problématiques critiques et les tendances des fournisseurs, c’est extraordinaire, vraiment très pratique. Mon mot de la fin ? Merci ! Sincèrement, j’ai vraiment apprécié l’approche de Chorège, vous avez de l’ouverture et vous ne dites pas forcément ce qu’on veut entendre, j’aime ça.”